专注节能空气压缩机设计、生产及销售

产品中心

+查看更多专注节能空气压缩机设计、生产及销售

经权威检测,鲍斯空压机比国家1级能效节能10%左右

比国家3级能效节能32%左右

比国家2级能效节能23%左右

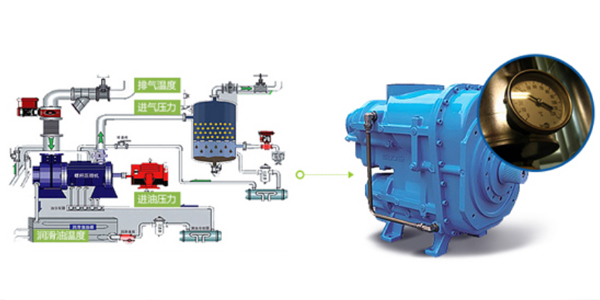

湿式螺杆压缩机,喷液冷却,压缩腔内温度低,安全可靠

压缩时为连续压缩做功,出口压力比较稳定

强制输气,容积流量不受排气压力影响,适用于多种工种、工况

机械密封,气液系统和滑油系统完全隔开,确保机组可靠运行

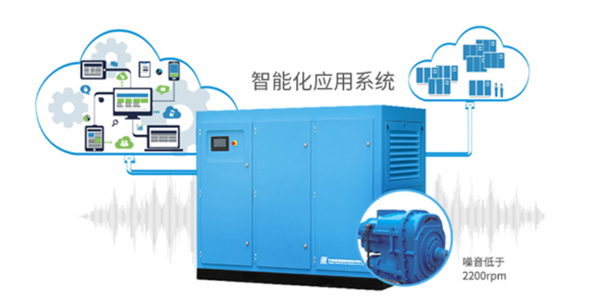

鲍斯空压机,1级和2级转速均低于2200rpm运行噪音更低

机组振动小,机器可平稳的高速工作,可实现无基础运转

鲍斯螺杆压缩机可配置处理系统,使压缩机运行更稳定,压缩后气体更洁净

自动化程度高,非专业人员可实现无人值守运转

易损件少,运转可靠,寿命长,维护成本低

体积小,重量轻,占地面积少

专注节能空气压缩机设计、生产及销售

储气罐如何选型1、储气罐的型号表示 例如:C—0.3/8 “C”表示储气罐; “0.3”表示容积为0.3m³; “8”表示最高承受工作压力为8bar。 2、储气罐的作用 a.储存压缩空气; b.缓冲压力,因压缩机排出空气的压力有一定波动,加装储气罐后,能使用气端的压缩空气压力更稳定; c.预除水,...

空压机高温报警?别急!手把手教你搞定!空压机高温报警?别急!手把手教你搞定!一、先搞清楚,到底是谁让空压机“发高烧”?咱就像给人看病一样,得先找病根!空压机高温的原因五花八门,我给大家掰开了揉碎了说!1. 冷却系统直接“躺平”• 风扇不转了:就像夏天没了电风扇,空压机内部不得热炸?有时候风扇叶片被磕坏了,转起来歪歪扭扭的,风都送不出去;...

为什么不建议大型空压机远程启停?这些风险不得不防在工业自动化程度不断提升的当下,远程控制设备启停似乎成为高效管理的标配。然而,对于大型空压机这类核心动力设备,盲目推行远程启停却暗藏诸多隐患。本文将从技术、安全、运维等维度,深度剖析不建议大型空压机远程启停的核心原因。 一、远程启停潜藏的安全风险 1. 突发状况难以及时响应 大型空压机启动时,需要对...

Copyright © 2022-2023 鲍斯空压机贵州营销中心 版权所有 备案号:黔ICP备2023004417号